Fördelar med 3D-utskrift vid prototyptillverkning av elektriska spolar

Prototyptillverkning av spolar har kommit långt sedan starten och 3D-printingtekniken har spelat en viktig roll i utvecklingen. Fördelarna med att använda 3D-printing vid prototyptillverkning av spolar är många, från snabbare prototyptillverkning till ökad designflexibilitet. Tekniken har också banat väg för utvecklingen av nya material och tillämpningar inom olika branscher, t.ex. fordons- och medicinindustrin. I den här bloggen kommer vi att fördjupa oss i de olika typerna av 3D-utskriftsteknik som används vid prototyptillverkning av elektriska spolar, de material som används och de vanliga tillämpningarna. Vi kommer också att utforska vad framtiden har att erbjuda för 3D-utskrift i spolprototyper, från den ökade användningen av billiga 3D-skrivare till framsteg inom materialvetenskap.

Fördelarna med att använda 3D-utskriftsteknik i coilprototyper är många och fortsätter att utvecklas. Snabbare prototyper, ökad designflexibilitet och minskade kostnader är bara några av fördelarna. Med 3D-printing kan designers skapa flera iterationer av en produkt på bara några dagar, vilket minskar ledtiderna och påskyndar produktutvecklingsprocessen. Dessutom möjliggör 3D-printing större designflexibilitet och kundanpassning av produkter, vilket kan förbättra prestanda och kvalitet. I takt med att 3D-printingtekniken fortsätter att utvecklas kan vi förvänta oss ännu fler fördelar, vilket gör den till ett viktigt verktyg för produktingenjörer inom fordonsindustrin, medicinteknik & sensorer och industriell automation.

Dessutom kan användningen av 3D-printing avsevärt minska de kostnader som är förknippade med traditionella metoder för prototypframtagning. Med 3D-printing kan designers skapa flera iterationer av en produkt till en bråkdel av kostnaden för traditionella metoder. Detta är särskilt användbart för små och medelstora företag som saknar resurser för betydande verktygsinvesteringar.

Sammanfattningsvis erbjuder 3D-utskrift i prototypfasen för elektriska spolar många fördelar, inklusive snabbare prototyper, ökad designflexibilitet och minskade kostnader.

Snabbare prototyptillverkning

Snabbare prototypframtagning är en av de viktigaste fördelarna med att använda 3D-utskriftsteknik vid prototypframtagning av spolar. Med traditionella prototypmetoder kan ledtiderna ta veckor eller till och med månader, och kostnaden kan vara oöverkomligt hög. Men med 3D-printing kan konstruktörerna skapa flera iterationer av en produkt på bara några dagar, vilket förkortar ledtiderna och påskyndar produktutvecklingsprocessen. Detta sparar inte bara tid utan minskar också de kostnader som är förknippade med traditionella metoder. Eftersom 3D-printing möjliggör enkla modifieringar och justeringar av designen kan konstruktörerna dessutom snabbt identifiera och korrigera fel och designbrister, vilket ytterligare minskar ledtiderna och kostnaderna.

Snabbare prototypframtagning är en av de viktigaste fördelarna med att använda 3D-utskriftsteknik vid prototypframtagning av spolar. Med traditionella prototypmetoder kan ledtiderna ta veckor eller till och med månader, och kostnaden kan vara oöverkomligt hög. Men med 3D-printing kan konstruktörerna skapa flera iterationer av en produkt på bara några dagar, vilket förkortar ledtiderna och påskyndar produktutvecklingsprocessen. Detta sparar inte bara tid utan minskar också de kostnader som är förknippade med traditionella metoder. Eftersom 3D-printing möjliggör enkla modifieringar och justeringar av designen kan konstruktörerna dessutom snabbt identifiera och korrigera fel och designbrister, vilket ytterligare minskar ledtiderna och kostnaderna.

Ökad flexibilitet i designen

3D-printing möjliggör större anpassning av produkter, vilket kan förbättra prestanda och kvalitet. Detta är särskilt viktigt inom branscher som medicin och fordon, där kundanpassade produkter kan innebära skillnaden mellan liv och död, eller mellan en framgångsrik produkt och en som inte håller måttet. I takt med att 3D-printingtekniken fortsätter att utvecklas blir möjligheterna till designflexibilitet och kundanpassning allt mer spännande. Med framsteg inom mjuk- och hårdvara kommer konstruktörer av induktiva komponenter att få tillgång till mer sofistikerade verktyg och material som gör det möjligt för dem att skapa ännu mer komplexa och invecklade konstruktioner. Dessutom kommer 3D-utskriftstekniken att fortsätta att expandera till nya branscher, såsom flyg och arkitektur, som kommer att kräva ännu mer sofistikerade och anpassade mönster.

Olika typer av 3D-utskriftsteknik som används vid prototyptillverkning av spolar

Vid prototyptillverkning av elektriska spolar används olika 3D-utskriftstekniker för att uppnå olika resultat. FDM (Fused Deposition Modeling) och SLA (Stereolithography) är två populära tekniker som används i branschen. FDM är ett prisvärt alternativ som innebär extrudering av ett termoplastiskt material lager för lager för att skapa ett 3D-objekt. SLA å andra sidan använder ett flytande harts som härdas av en laser för att producera objekt med en slät ytfinish. Digital Light Processing (DLP) är en annan 3D-utskriftsteknik som blir alltmer populär tack vare sin höga noggrannhet och hastighet.

Modellering med smält deposition (FDM)

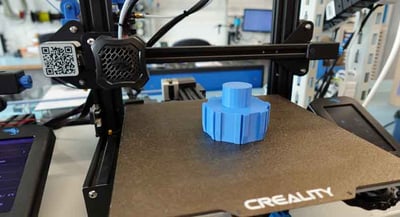

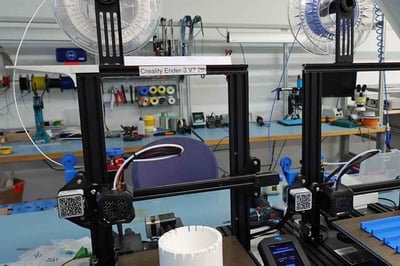

FDM (Fused Deposition Modeling) är en av de vanligaste 3D-utskriftsteknikerna som används vid prototypframställning av spolar. Tekniken innebär att ett termoplastiskt material extruderas genom ett uppvärmt munstycke, som lägger på materialet lager för lager och skapar ett 3D-objekt. Skikttjockleken kan justeras för att uppnå önskad detaljnivå och noggrannhet. FDM 3D-skrivare är allmänt tillgängliga och prisvärda, vilket gör dem till ett populärt val för små och medelstora företag. En potentiell nackdel med FDM är dock ytfinishen, som kanske inte är lika jämn som andra 3D-utskriftstekniker som stereolitografi (SLA). Trots detta är FDM fortfarande ett tillförlitligt och kostnadseffektivt alternativ för prototyptillverkning av elektriska spolar.

FDM (Fused Deposition Modeling) är en av de vanligaste 3D-utskriftsteknikerna som används vid prototypframställning av spolar. Tekniken innebär att ett termoplastiskt material extruderas genom ett uppvärmt munstycke, som lägger på materialet lager för lager och skapar ett 3D-objekt. Skikttjockleken kan justeras för att uppnå önskad detaljnivå och noggrannhet. FDM 3D-skrivare är allmänt tillgängliga och prisvärda, vilket gör dem till ett populärt val för små och medelstora företag. En potentiell nackdel med FDM är dock ytfinishen, som kanske inte är lika jämn som andra 3D-utskriftstekniker som stereolitografi (SLA). Trots detta är FDM fortfarande ett tillförlitligt och kostnadseffektivt alternativ för prototyptillverkning av elektriska spolar.

Stereolitografi (SLA)

Stereolitografi (SLA) är en populär 3D-utskriftsteknik som använder ett flytande harts som härdas av en laser för att skapa ett fast objekt. Tekniken ger en hög noggrannhet och kan producera objekt med en jämn ytfinish. Ytfinishen är avgörande i många tillämpningar, t.ex. inom medicin- och fordonsindustrin, där det är viktigt med snygga och estetiskt tilltalande konstruktioner. Valet av harts kan dessutom ha en betydande inverkan på slutproduktens ytfinish. Det finns olika hartsalternativ för SLA, inklusive klara, ogenomskinliga och flexibla hartser, var och en med sina unika egenskaper och ytfinish.

Digital ljusbehandling (DLP)

En av de mest spännande framstegen inom 3D-utskriftsteknik för prototypframställning av spolar är DLP (Digital Light Processing). Denna nya teknik använder en projektor för att lysa på ett kärl med flytande harts, vilket får det att härda och bilda önskad form. DLP-tekniken ger hög noggrannhet och hastighet, vilket gör den till ett utmärkt alternativ för att skapa mycket detaljerade och komplexa mönster med en jämn ytfinish. Det som gör DLP ännu mer spännande är dess potential att producera flera objekt samtidigt, vilket gör det till ett kostnadseffektivt alternativ. Med DLP kan ingenjörer skapa invecklade och kundanpassade konstruktioner för en mängd olika tillämpningar.

En av de mest spännande framstegen inom 3D-utskriftsteknik för prototypframställning av spolar är DLP (Digital Light Processing). Denna nya teknik använder en projektor för att lysa på ett kärl med flytande harts, vilket får det att härda och bilda önskad form. DLP-tekniken ger hög noggrannhet och hastighet, vilket gör den till ett utmärkt alternativ för att skapa mycket detaljerade och komplexa mönster med en jämn ytfinish. Det som gör DLP ännu mer spännande är dess potential att producera flera objekt samtidigt, vilket gör det till ett kostnadseffektivt alternativ. Med DLP kan ingenjörer skapa invecklade och kundanpassade konstruktioner för en mängd olika tillämpningar.

I takt med att 3D-utskriftstekniken fortsätter att utvecklas kan vi förvänta oss att mer avancerade tekniker och material dyker upp, vilket ger ännu större designflexibilitet och anpassningsalternativ för prototyper av elektriska spolar.

Material som används vid 3D-utskrift för spolprototypning

När det gäller 3D-utskrift för spolprototyper är valet av material och skikttjocklek avgörande. Det finns olika materialalternativ tillgängliga för 3D-utskrift, inklusive termoplaster, härdplaster, metaller som aluminium, stål och titan och till och med biologiskt nedbrytbara material. Valet av material beror på projektets specifika behov, t.ex. styrka, hållbarhet och flexibilitet.

Förutom materialvalet är skikttjockleken också avgörande vid 3D-utskrift för prototypframställning av spolar. Skikttjockleken avgör detaljnivån och noggrannheten hos det utskrivna objektet. Med en tunnare skikttjocklek kan man uppnå en högre detaljnivå, men det kan också öka utskriftstiden. Å andra sidan kan en tjockare skikttjocklek minska utskriftstiden, men det kan leda till en lägre detaljnivå och noggrannhet. Därför måste produktingenjörer noga överväga vilka materialalternativ och vilken skikttjocklek som krävs för spolen i deras elektriska spolprototyp.

Plastmaterial

Två vanliga materialalternativ är termoplaster och härdplaster. Termoplaster är ett populärt val på grund av sin höga hållfasthet och hållbarhet. De kan smältas och omformas flera gånger utan att förlora sina egenskaper, vilket gör dem idealiska för prototyptillverkning och testning. Några vanliga termoplastmaterial som används vid 3D-utskrift inkluderar ABS, PLA, PETG och Nylon.

Två vanliga materialalternativ är termoplaster och härdplaster. Termoplaster är ett populärt val på grund av sin höga hållfasthet och hållbarhet. De kan smältas och omformas flera gånger utan att förlora sina egenskaper, vilket gör dem idealiska för prototyptillverkning och testning. Några vanliga termoplastmaterial som används vid 3D-utskrift inkluderar ABS, PLA, PETG och Nylon.

Å andra sidan är härdplaster material som härdar irreversibelt vid upphettning. De är kända för sin höga värmebeständighet och styrka, vilket gör dem idealiska för applikationer som elektriska komponenter och fordonskomponenter. Några vanliga härdplastmaterial som används vid 3D-utskrift är epoxi och polyuretan.

Metalliska material

Metallmaterial är ett populärt val för 3D-utskrift vid prototyptillverkning av spolar på grund av deras styrka, hållbarhet och mångsidighet. Förutom aluminium, stål och titan används även andra metallmaterial som koppar och mässing i branschen. Koppar är en utmärkt ledare av elektricitet, vilket gör den idealisk för applikationer inom elektronikindustrin. Mässing, å andra sidan, är känt för sin korrosionsbeständighet och estetiska tilltalande, vilket gör det till ett populärt val för dekorativa applikationer.

Dessutom har framsteg inom 3D-utskriftsteknik för metall lett till uppkomsten av nya metallegeringar med unika egenskaper och egenskaper. Till exempel kan nickel-titanlegeringar (NiTi) med formminne ändra form efter temperaturförändringar, vilket gör dem idealiska för tillämpningar inom den medicinska industrin, till exempel i stentar och implantat. Dessutom kan 3D-printing av metall också producera invecklade och komplexa mönster som skulle vara omöjliga att uppnå med traditionella tillverkningsmetoder, vilket ger designers och ingenjörer ännu större designflexibilitet och anpassningsalternativ.

Sammantaget erbjuder 3D-utskrift i metall ett brett utbud av möjligheter och tillämpningar inom prototyptillverkning av spolar, vilket gör det möjligt för ingenjörer att producera högkvalitativa, anpassade produkter som uppfyller de specifika behoven i deras bransch.

Vanliga tillämpningar av 3D-utskrift vid prototyptillverkning av coils

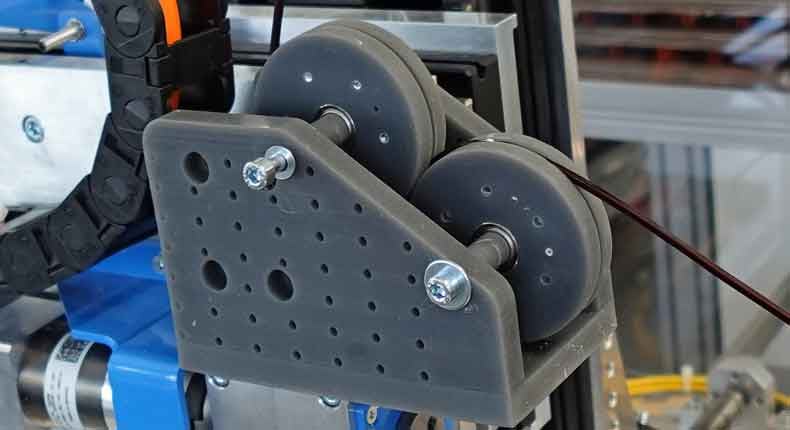

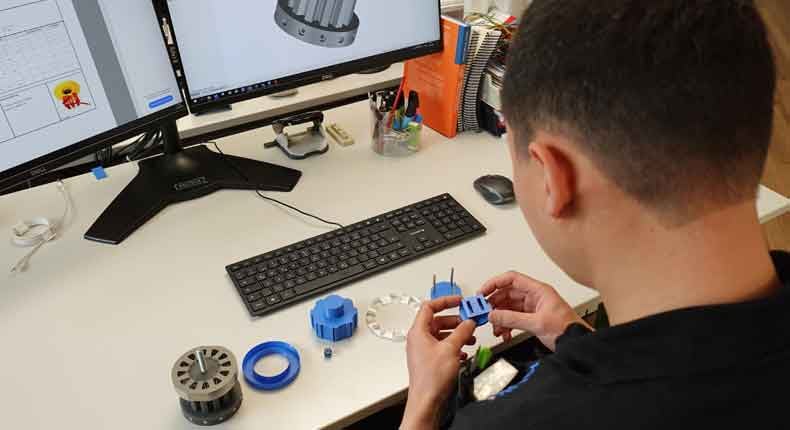

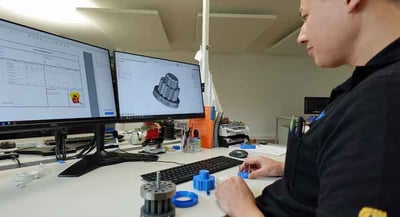

Genom att utnyttja 3D-utskrift kan den anpassade coiltillverkaren KUK Coils producera anpassade verktyg och hjälpmedel som förbättrar deras produktionseffektivitet samtidigt som kostnaderna sänks. Dessutom kan 3D-utskrift också användas för att skapa isolering, vilket kan ge bättre prestanda och minska avfallet. Detta beror på att 3D-printing möjliggör exakta och komplexa former som kan anpassas till konturerna på det objekt som ska isoleras, vilket ger överlägsen termisk och akustisk isolering. På längre sikt blir 3D-printingtekniken allt viktigare även för serietillverkning. Den kan t.ex. användas för att tillverka spolformare.

KUK Groups användning av 3D-utskriftsteknik är ett bevis på mångsidigheten hos denna teknik och hur den kan tillämpas på olika aspekter av tillverkningen, från att skapa anpassade verktyg till att producera komplexa komponenter.

Stefan Dörig, CTO KUK Group

Framtiden för 3D-utskrifter i prototyper för elektriska spolar

Användningen av 3D-utskriftsteknik vid prototyptillverkning av spolar utvecklas fortfarande. Det här avsnittet belyser vad framtiden har att erbjuda.

Ökad användning

Tillgänglighet och billiga 3D-skrivare kommer utan tvekan att spela en viktig roll i framtiden för 3D-utskrifter inom coilprototyper. I takt med att 3D-utskriftstekniken blir mer tillgänglig och prisvärd kommer fler företag och privatpersoner att kunna dra nytta av dess möjligheter, vilket leder till ökad innovation och kreativitet i branschen. 3D-skrivare till låga kostnader gör det möjligt för små och medelstora företag och nystartade företag att komma in på marknaden och ger dem verktyg och möjligheter att skapa högkvalitativa produkter utan att behöva dyr utrustning eller maskiner. Dessutom kommer den ökade tillgängligheten till 3D-skrivarteknik att leda till ökat samarbete och kunskapsutbyte mellan designers och ingenjörer, vilket leder till mer betydande framsteg och genombrott i branschen.

Framsteg inom materialvetenskap

Framsteg inom materialvetenskapen driver på framtiden för 3D-printing inom prototyptillverkning av spolar. Nya material med förbättrade egenskaper utvecklas för att möta de specifika behoven i olika branscher. Till exempel används ledande material som grafen och kolnanorör för att skapa 3D-tryckta kretsar och sensorer, vilket möjliggör produktion av mer effektiva och kostnadseffektiva elektroniska enheter. Dessutom blir biologiskt nedbrytbara och hållbara material allt mer populära, särskilt inom förpackningsindustrin, där det finns en växande efterfrågan på miljövänliga alternativ till traditionella plastförpackningar. Framsteg inom materialvetenskapen leder också till utveckling av material med förbättrade egenskaper som ökad styrka, flexibilitet och värmebeständighet, vilket gör dem idealiska för tillämpningar inom fordons- och flygindustrin. I takt med att materialvetenskapen fortsätter att utvecklas kan vi förvänta oss att ännu fler nya och innovativa material kommer att dyka upp, vilket ger designers och ingenjörer ännu större flexibilitet och anpassningsalternativ i coilprototypindustrin.