När det gäller elektriska spolar finns det en vanlig missuppfattning bland ingenjörer om fyllnadsfaktorn. Denna missuppfattning leder ofta till missförstånd om den totala effektiviteten och prestandan hos dessa spolar. Det är absolut nödvändigt att ta itu med dessa missuppfattningar och belysa de verkliga konsekvenserna av fyllnadsfaktorn.

Fyllnadsfaktorn är, enkelt uttryckt, den andel av utrymmet i batteriet som upptas av det ledande materialet (koppar eller annat material). Vissa definitioner inkluderar även isoleringsskiktet, vilket kan tyckas öka fyllnadsfaktorn, men ur vårt perspektiv är detta inte meningsfullt. Det är dock viktigt att förstå att en högre fyllnadsfaktor inte nödvändigtvis garanterar bättre prestanda. Det här är missuppfattning nummer ett som ingenjörer ofta faller offer för. Även om en hög fyllnadsfaktor kan verka önskvärd finns det avvägningar att göra. Andra spolegenskaper, som induktans och resistans, kan påverkas av fyllnadsfaktorn - och naturligtvis också av produktionskostnaden. I vissa fall kan det visa sig vara fördelaktigt att välja en lägre fyllnadsfaktor, beroende på de specifika kraven i den aktuella applikationen.

Coilens egenskaper påverkas av fyllnadsfaktorn

Missuppfattning nummer två är att fyllnadsfaktorn endast påverkar coilens effektivitet. I själva verket har fyllnadsfaktorn en betydande inverkan på olika aspekter av spolen, inklusive dess induktans, resistans och till och med självuppvärmning. Om man inte tar hänsyn till fyllnadsfaktorn under designprocessen kan det leda till suboptimala prestanda och potentiella problem i det långa loppet.

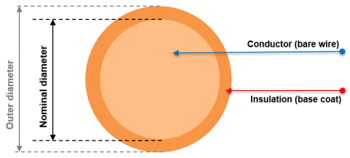

För att uppnå en hög fyllnadsfaktor måste ingenjörerna ta hänsyn till flera faktorer som påverkar den. En sådan faktor är tråddiametern och isoleringstjockleken. Ledarens storlek och isoleringens tjocklek kan direkt påverka fyllnadsfaktorn. Att hitta en balans mellan ledarstorlek och fyllnadsfaktor är avgörande, liksom att säkerställa korrekt isolering för optimal spolprestanda.

En annan faktor att ta hänsyn till är vilken lindningsteknik som används. Olika lindningstekniker kan ha varierande inverkan på fyllnadsfaktorn. Jämförelser mellan handlindade och maskinlindade spolar visar på skillnader i den uppnådda fyllnadsfaktorn. Avancerade lindningsmetoder har utvecklats som ett sätt att maximera fyllnadsfaktorn och förbättra spolens totala prestanda.

När man anger fyllnadsfaktorn är det alltid viktigt att kontrollera om man verkligen bara har tagit hänsyn till ledaren (koppar). Om man räknar med isoleringsskiktet blir värdet naturligtvis högre (vänster, källa: Elektrisola). Med en självbindande emaljerad tråd har ledaren en ännu mindre andel på grund av det extra bindningsskiktet (höger, källa: Ronsen).

Varför är det viktigt att ta hänsyn till fyllnadsfaktorn vid spolkonstruktion?

Vikten av fyllnadsfaktorn vid spolkonstruktion kan inte överskattas. Den spelar en avgörande roll för hur elektriska spolar fungerar och får inte förbises under designprocessen. Konstruktionsaspekter, som t.ex. utrymmesbegränsningar, påverkar fyllnadsfaktorn direkt. Tekniker för att maximera fyllnadsfaktorn i kompakta konstruktioner är nödvändiga för att säkerställa optimal prestanda. Dessutom är värmeavledning en viktig designfaktor som måste balanseras med fyllnadsfaktorn. Strategier för att hantera termiska problem och samtidigt bibehålla en hög fyllnadsfaktor är avgörande för en effektiv spolkonstruktion.

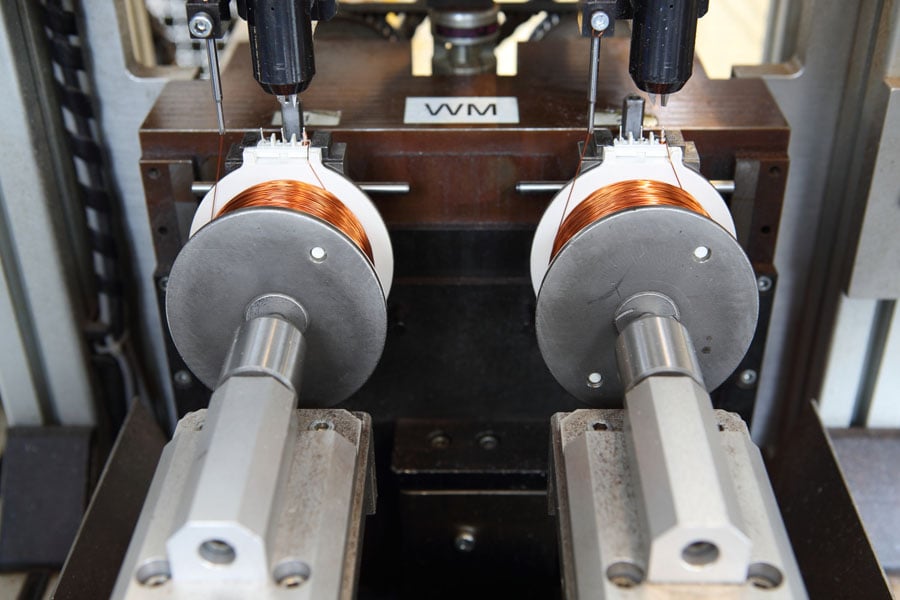

Tillverkarna står inför utmaningen att uppnå en optimal fyllnadsfaktor vid tillverkningen av spolarna. Precisionslindningsmaskiner har utvecklats till en teknik för att uppnå höga fyllnadsfaktorer på ett konsekvent sätt. Framstegen inom lindningstekniken har banat väg för förbättrade tillverkningsprocesser. Kvalitetskontroll och inspektion spelar också en avgörande roll för att säkerställa en jämn fyllnadsfaktor. Mätning och verifiering av fyllnadsfaktorn är avgörande för att upprätthålla kvaliteten och förhindra variationer som kan påverka spolens prestanda.

Vad är en bra fyllnadsfaktor vid coiltillverkning?

Ingenjörer måste ta hänsyn till flera faktorer och tekniker för att uppnå optimal fyllnadsfaktor vid tillverkning av elektriska spolar. När det gäller vanlig rund tråd ligger den genomsnittliga fyllnadsfaktorn vid coiltillverkning mellan cirka 40 och 60 %. Det är dock viktigt att notera att detta bara är ett brett intervall och kan variera avsevärt beroende på den specifika spolen och dess avsedda syfte. Vissa coils kan ha en högre fyllnadsfaktor, närmare 70% eller mer, medan andra kan ha en lägre fyllnadsfaktor, närmare 30%. Situationen är annorlunda för kantspolade spolar tillverkade av plattråd, som t.ex. används i motorer.

För att bestämma den optimala fyllnadsfaktorn för en viss spole måste man noga överväga olika faktorer. Dessa faktorer inkluderar spolens önskade elektriska egenskaper, det tillgängliga utrymmet och avvägningarna mellan fyllnadsfaktorn och andra spolegenskaper. Det är viktigt att hitta en balans mellan att uppnå en hög fyllnadsfaktor och att säkerställa korrekt värmeavledning, isolering och spolens övergripande prestanda.

Uppnå en optimal fyllnadsfaktor för elektriska spolar

En hög fyllnadsfaktor på över 60% är ofta önskvärd vid tillverkning av spolar eftersom det möjliggör en effektiv användning av utrymmet i spolen och främjar optimal prestanda. Att uppnå en så hög fyllnadsfaktor kan vara en utmaning, men en effektiv teknik som har visat sig konsekvent uppnå den är genom användning av ortocyklisk lindning, särskilt när antalet varv är under cirka 500.

Ortocyklisk lindning är en specialiserad teknik som innebär att den ledande tråden noggrant arrangeras på ett sätt som maximerar fyllnadsfaktorn. Genom att exakt placera tråden i ett specifikt mönster kan utrymmet i spolen utnyttjas effektivt, vilket resulterar i en högre fyllnadsfaktor. Denna teknik är särskilt fördelaktig för spolar med ett lägre antal varv, eftersom den möjliggör en tätare lindning utan att kompromissa med den övergripande prestandan.

Även om ortocyklisk lindning är en mycket effektiv teknik för att uppnå en hög fyllnadsfaktor är det viktigt att notera att den inte alltid är lämplig för alla spoldesigner. Faktorer som antal varv, tillgängligt utrymme och specifika elektriska krav måste tas med i beräkningen. I vissa fall kan alternativa lindningsmetoder eller konstruktionsändringar vara mer lämpliga för att uppnå önskad fyllnadsfaktor.

Vilka är begränsningarna med ortocyklisk skiktlindning?

Ortocyklisk skiktlindning innebär många utmaningar på grund av variationerna i trådens effektiva ytterdiameter (inklusive både koppar och isoleringsskikt). Dessa avvikelser blir mer uttalade när antalet varv ökar, vilket i slutändan gör lagerlindning opraktisk. För att möjliggöra framgångsrik ortocyklisk lindning krävs utveckling av en maskin som är utrustad med kameraövervakning och reglerad trådmatning. Denna utrustning gör dock att lindningsprocessen blir betydligt långsammare, vilket leder till ökade kostnader. Dessutom kompliceras processen ytterligare av faktorer som toleranser, temperaturskillnader och varierande ytterdiameter på tråden (från parti till parti). Som ett resultat blir produktionen av spillspolar vanligare när antalet varv ökar, vilket gör det mindre kostnadseffektivt.

Från cirka 1000 varv blir det svårt att argumentera för ortocykliska lindningar.

Även om bara en tråd i ett lager är felaktigt lindad kan det störa arrangemanget i efterföljande lager, vilket resulterar i ett oordnat lindningsmönster.

Kvalitetskontroll och inspektion av en spols fyllnadsfaktor

Olika metoder kan användas för att mäta och verifiera fyllnadsfaktorn hos elektriska spolar. En vanlig metod är att använda precisionsmätverktyg som skjutmått eller mikrometrar. Med dessa verktyg kan man göra exakta mätningar av spolens dimensioner, inklusive det utrymme som upptas av den ledande tråden. Genom att jämföra dessa mätningar med de önskade specifikationerna kan tillverkarna bestämma fyllnadsfaktorn och göra nödvändiga justeringar om avvikelser upptäcks.

En annan metod för att mäta fyllnadsfaktorn är att använda bildteknik. Med hjälp av avancerad bildteknik, t.ex. högupplösta kameror eller laserskannrar, kan man ta detaljerade bilder av spolen och analysera fördelningen av den ledande tråden. Bildbehandlingsalgoritmer kan sedan användas för att beräkna fyllnadsfaktorn baserat på trådens täckning i spolen. Denna beröringsfria metod erbjuder ett snabbt och exakt sätt att bedöma fyllnadsfaktorn, vilket säkerställer konsekvent prestanda.

Genom att upprätthålla en jämn fyllnadsfaktor med hjälp av effektiv kvalitetskontroll och inspektion kan tillverkarna säkerställa att deras elektriska spolar uppfyller de önskade prestandaspecifikationerna. Detta förbättrar inte bara spolarnas effektivitet och tillförlitlighet utan bidrar också till den övergripande framgången för de applikationer där de används. Med rätt uppmärksamhet på kvalitetskontroll och inspektion kan tillverkarna med säkerhet leverera elektriska spolar som uppfyller de högsta standarderna för prestanda och tillförlitlighet.

Framtidsutsikter och sammanfattning om fyllnadsfaktorn vid tillverkning av spolar

När vi blickar framåt erbjuder pågående forskning och framsteg inom spolkonstruktion och tillverkningsteknik spännande möjligheter för optimering av fyllnadsfaktorn. Innovationer inom material och ytbeläggningar är lovande för att öka fyllnadsfaktorn och därmed förbättra spolens prestanda och tillförlitlighet. Beräkningsmodellering och simulering spelar också en viktig roll när det gäller att optimera fyllnadsfaktorn. Med hjälp av virtuella prototyper kan ingenjörer finjustera spolkonstruktioner och övervinna de utmaningar som är förknippade med dagens simuleringstekniker.

Sammanfattningsvis är det viktigt att skingra missuppfattningar kring fyllnadsfaktorn hos elektriska spolar. Ingenjörer måste förstå att en högre fyllnadsfaktor inte alltid innebär bättre prestanda. Att beakta fyllnadsfaktorn tillsammans med andra spolegenskaper är viktigt för att optimera effektiviteten och den totala prestandan. Genom att ta hänsyn till olika faktorer och tekniker kan tillverkarna uppnå en optimal fyllnadsfaktor vid tillverkningen av spolarna. Den pågående utvecklingen inom spolkonstruktion och tillverkningsteknik erbjuder spännande möjligheter till ytterligare optimering av fyllnadsfaktorn. Genom att ta till sig dessa framsteg kan ingenjörer maximera potentialen hos elektriska spolar och frigöra nya möjligheter i olika applikationer.